Project Story. 01

振動機能付ステアリングホイールの開発・量産

車線逸脱をハンドルの“振動”で伝える。

新たな安全性能を世界へ。

豊田合成は2015年、クルマの車線逸脱を運転者に“振動”で知らせる、

新型ステアリングホイール(ハンドル)を開発・量産した。

予防安全を支える、日本初の同製品はいかにして生まれたのか。

Project Story. 01

開発本部 製品開発センター

(現在:SS生産技術部

SSグローバル生準管理室)

森田 敏寛MORITA TOSHIHIRO

開発部 システム性能開発室

(現在:新価値創造部)

梅村 紀夫UMEMURA NORIO

01 日本初となる振動機能付ハンドルの開発に着手。

2015年9月、トヨタは新型レクサスに初めて振動機能付ステアリングホイール(ハンドル)を採用し、市場に投入した。同製品の採用は世界市場でも前例が数少なく、日本車では初の実用化。その開発を担ったのが、豊田合成の技術陣である。

自動車事故を引き起こす原因のひとつが車線逸脱だ。米国の統計によると、高速道路での死亡事故のうち、約37%が車線逸脱によって発生するほど危険度は高い。このため欧米市場では、車線逸脱を警告する装置の搭載が法令で義務づけられ、メーカー各社はそれに対応した安全技術を提供している。

豊田合成は、振動機能付ハンドルの先行開発を2010年から始めた。当時、市場での潜在的なニーズはあったが、量産の可能性は未知数だった。当初から開発に携わる梅村紀夫が説明する。

「これまでの警告装置は、ブザー音や画面で知らせる方法でしたが、運転者以外の同乗者にも分かり、音を不快だと感じる人も多くいました。そこで、ハンドルを振動させて、運転者だけに車線逸脱を知らせる方法を模索しました。」

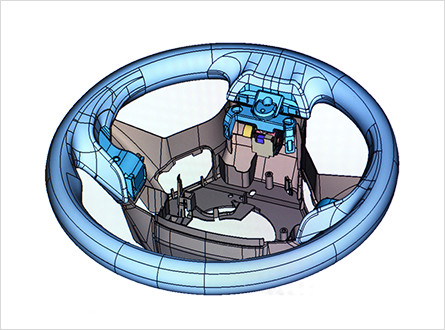

振動式の警告装置では、車線逸脱を車載カメラが検知すると、車両ECUからハンドルECUに信号が伝えられる。そして、ハンドルECUがハンドルに内蔵した振動ユニットを“ブルブル”と震わせ、運転者に危険を知らせる。

「原理は、携帯電話などの振動(バイブレーション)機能に使われるのと同じです。革新的な技術が求められるわけではありませんが、ハンドルを振動させるには一層大きな力を出す方法と、クルマという過酷な使用環境で、高い信頼性が求められました。」(梅村)

02 度重なる試作提案を経て、いよいよ量産が決定。

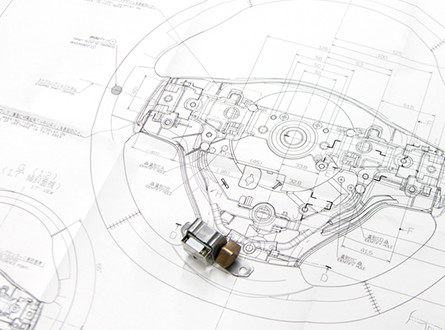

振動ユニットは扇状の分銅(偏心分銅)、小型モータのほか、それを制御するECUなどで構成されている。分銅をモータで回転させ、その遠心力で振動を発生させる仕組みだ。

開発メンバーは、分銅の扇形の角度・重心位置・振動周波数・作動時間など、運転者に的確に警告を伝えられる最適な設計条件を模索していった。その結果、最も効率的に振動強度を得られる扇角度120度と、分銅の重さを割り出した。モータは3秒間の周期で作動させる。車線逸脱を回避するハンドル操作をしないと、再作動する設定とした。

試作品を仕上げると、開発メンバーはトヨタへの企画提案を行った。当初は振動ユニット単品でプレゼンし、その後は車両に試作品を搭載したカタチでも提案を続けた。梅村は、トヨタの試験コースで運転できる特別ライセンスを取得。自らもハンドルを握り、体感した結果を改良に活かした。

改良を重ねて提案を続けるうちに、トヨタ側からの評価も高まった。そして、先行開発を始めてから約2年で、国内初の振動機能付ハンドルの量産が決まった。

03 “上品な振動”で、人にやさしく危険を伝える。

開発は設計チームへと引き継がれた。数名で始まった開発プロジェクトは、量産を視野に入れた設計段階になると、数十名規模に拡大した。

開発段階の試作品が、そのまま製品化されるわけではない。改良すべき課題は数多い。量産しやすい形状・部品構成、限られた搭載スペースへの配置の仕方、10年超の製品寿命・品質を維持する信頼性など…。設計チームは量産部門と協力し、3年弱の時間をかけて改良を繰り返し、製品へと仕上げていく。

「すべての課題を克服したうえで、運転者にとって適度な強さの振動を発生させ、危険を知らせる。振動への感じ方には個人差もありますから、振動の強さ、作動パターンをどこに設定するかが、量産車両に適合するための最大の課題でした。」

そう話すのは、設計チームを統括した森田敏寛である。

振動が急であったり、強過ぎたりすると運転者が驚き、かえって運転に支障が出る。一方、弱過ぎると気づかないこともある。路面状態に関わりなく、すべての人に心地よく警告を伝える必要がある。トヨタ側から求められたのは、“上品な振動”だった。

設計チームは、振動強度の条件を変え、述べ150回にもわたる実走行で評価データを集めた。最適な振動の強さを探り、仕様を決定していった。これと並行し、搭載スペースの確保にも知恵を絞った。

「ハンドルの芯金周辺は、クルーズコントロール装置やヒータなど各種スイッチのECUや配線などが狭い空間に配置されるため、搭載場所がほとんどありません。振動ユニットとECUを新たに搭載するために、パズルを解く発想で、部品点数の削減と小型化、シンプルな配線設計を心がけました。」(森田)

そして、量産が決定してから約3年。予定通り、振動機能付ハンドルを完成させることができた。

04 技術を通じて、運転する楽しさを支えたい。

豊田合成は1980年代後半から、車両の衝突安全(パッシブセーフティ)を支えるエアバッグの量産を手がけ、安全性向上に貢献してきた。予防安全(アクティブセーフティ)に関わる製品での実績はまだ少ないが、その分野を担う振動機能付ハンドルへの期待は大きい。同製品の市場への拡大とともに、技術の応用・展開が一気に広がる可能性もある。

長年にわたり、ハンドル設計に専念してきた梅村は、今後の展開について次のように話す。

「自動運転などの新技術が進化し、私たちが挑戦してきた安全技術をさらに発揮できるチャンスは増えます。

豊田合成の強みである安全技術を活用して、これからも付加価値の高い製品を手がけ、クルマの安全に貢献していきたいですね。」

そして、森田は仕事の手応えについてこう語る。

「設計の過程で、自分たちの想いをカタチにしていく。自分で改良を加えた結果を手に取って触ることが出来る。モノづくりの喜びを実感できる仕事だと思いますね。

クルマに求められる要件は時代とともに変わっていきます。若手エンジニアには柔軟な発想で、次の製品づくりに力を発揮してほしいですね。」

新人の頃に初めて設計したハンドルを、森田は許可を得て持ち帰り、今も自宅に飾っているという。

技術に、製品に愛着がある。特にハンドルは運転者が常に手で触れる、身近な部品だ。

だからこそ、乗る人が安全に、そしてドライブを楽しむためのクルマづくりを支えたい…。

それは梅村を含め、モノづくりに携わる豊田合成エンジニアたちの、共通した想いでもある。