循環型社会の構築

廃棄物量※1・水リスクの極小化やリサイクルしやすい製品設計を通して限りある資源を有効に利用し、循環型社会の実現に貢献しています。

- ※1 TG2050環境チャレンジで掲げた排出物量極小化に向け、現在は、廃棄物量の低減に取り組んでいます。

基本的な考え方

当社はゴム・樹脂を専門とする高分子メーカーとして、限りある資源を有効活用することで、循環型社会の実現に向け取り組んでいます。

製造現場中心の不良・歩留まり対策だけでなく、源流部門である材料技術・生産技術を巻き込んでの排出抑制・リサイクルに取り組み、資源循環の拡大を進めていきます。

また、水に関しては気候変動の影響により世界各地で水不足や水害などが発生しており、大きな問題となっています。そのため、グローバルで事業活動を展開する国・地域ごとにリスクを洗い出し、水使用量の低減や水のリサイクルはもちろん、よりきれいな排水として地域に還すことなどのリスク低減に取り組んでいます。

資源循環に関する「リスク」と「機会」

資源循環に関する「リスク」と「機会」を重要な経営課題と捉え、重点取り組み事項のひとつとして全社で取り組んでいます。

| 影響する項目 | リスク | 機会 | 対応 |

|---|---|---|---|

| 資源の枯渇 (不足) |

|

|

|

| 水リスク (量・質) |

|

|

|

廃棄物の低減

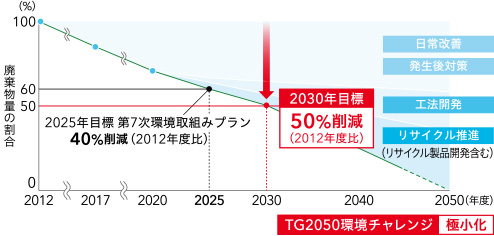

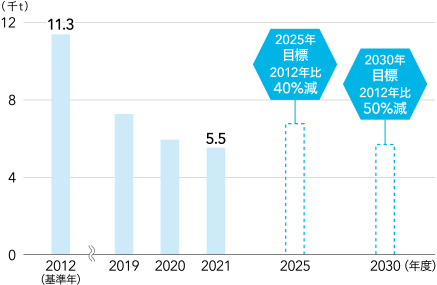

2030年マイルストーンの設定

TG2050環境チャレンジで掲げた循環型社会の実現に向けて、排出物量の極小化を目指して、2030年マイルストーンとして目標を設定し、排出抑制・発生源対策、ゴム・樹脂屑のリサイクル、徹底的な分別による廃棄物の低減など資源の有効利用に取り組んでいます。

■廃棄物量の極小化に向けたシナリオ(削減イメージ図)[単体]

プラスチック資源循環促進法の対応

当社では2022年4月施行のプラスチック資源循環促進法の対応およびカーボンニュートラルへの寄与も考慮し、環境に配慮した3R+Renewableな製品の設計・製造に取り組んでいます。

また、新たに2030年のプラスチック産業廃棄物量の目標を設定し、プラスチックの資源循環に取り組んでいます。

■プラスチック産業廃棄物量[単体]

![プラスチック産業廃棄物量[単体]](img/csr_report4_15.jpg)

製品のリサイクル技術の開発

- 材料

- 設計

- モノづくり

- 回収・再生

自動車のライフサイクル全体を考え、リサイクルしやすい製品や材料の開発・設計、廃材のリサイクル技術の開発を推進しています。

■ELV※2部品リサイクルに向けた技術開発

| 重点項目 | 取り組み方策 |

|---|---|

| 新規リサイクル |

|

| リサイクル材の 車両搭載 |

|

| リサイクルしやすい 製品設計 |

|

- ※2 使用済車両(End of Life Vehicle)

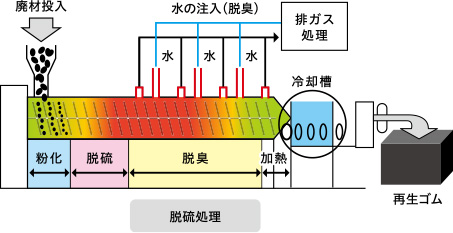

2030年目標の達成に向け、ゴムのリサイクル工程を本格稼働

- 回収・再生

2050年のカーボンニュートラル実現に向け、2030年までに廃棄物50%削減(2012年度比) を目指し、2021年4月に各種ウェザストリップ製品のリサイクル工程を専用棟に集約しました。当社の独自技術によって廃棄ゴムを原材料に戻し新たな製品に活用することで、約600tの廃棄物低減効果を見込むほか、原材料の輸送や廃棄物焼却時のCO2低減効果も見込んでいます。また、自社での活用にとどまらず、再生ゴムを他社に販売するなど、業界全体での環境負荷低減の取り組みにも貢献していきたいと考えています。

■ウェザストリップ製品のリサイクル工程

生産段階での廃棄物の低減

- モノづくり

- 回収・再生

生産段階における廃棄物の低減を図るため、発生源対策とリサイクル活動を推進していますが、TG2050環境チャレンジの廃棄物極小化に向け、工場・生産技術・材料技術・製品設計部門による「廃棄物低減プロジェクト」を2018年に発足させ、源流対策やリサイクル活動を推進しています。各事業所では、現地・現物による低減アイテムを発掘するための「もったいない点検」を実施し、低減活動を促進しています。また国内外グループ会社に低減事例を共有し、グループ全体で廃棄物低減を推進しています。

■廃棄物発生量・処理状況(2021年度実績)[単体]

![廃棄物発生量・処理状況(2021年度実績)[単体]](img/csr_report4_05.jpg)

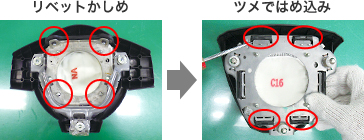

エアバッグパッドの易解体(いかいたい)※3設計による廃棄物低減

従来、パッドと金属をリベットでかしめていたため、不具合時に製品の解体ができず、良品部材も含め全て廃棄物として処理していました。品質面を考慮しつつ固定方法を容易に解体できる構造に変更することで、部材ごと(樹脂パッド、布、金属)に分解できるようになり、リサイクル・有価物化によって、廃棄物を約8.5トン低減しました。今後も同様の観点で廃棄物の低減を進めていきます。

- ※3 いろいろな部品が簡単に取り外しできること

端材を活用した製品開発

ゴムの端材・リサイクル材を活用した製品開発を行い、工場での作業時に疲労を軽減するためのフロアシートの開発を行いました。また、エアバッグの端材を活用したエコバッグ等を開発し、Re-S(リーズ)という商品名で販売を開始しました。

物流段階の梱包材の低減

- 回収・再生

製品輸送時に使用する梱包材については、通い箱の洗浄回数を増やし清潔に保つことで、汚れを防ぐために使用する梱包材を低減しています。さらに、製品の品質維持と梱包材の使用量低減とのバランスを考慮しながら、通い箱への蓋付けなどによる梱包材の低減も進めています。

■廃棄物量 [単体]

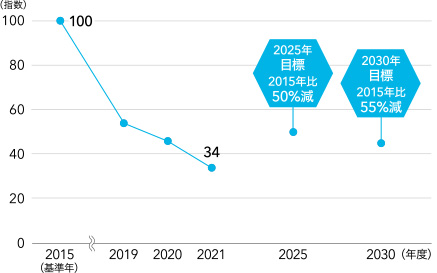

■売上高当り廃棄物量(指数※4) [海外グループ会社]

- ※4 基準年を100とした場合の数値

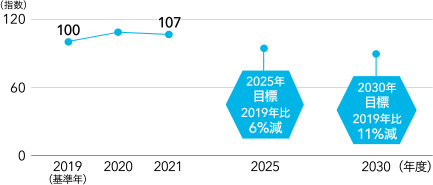

水リスクの低減モノづくり

TG2050環境チャレンジの水リスクの極小化に向けて、2030年マイルストーンを設定して取り組みを推進しています。実現に向けては、国内外の拠点を水量、水質の両面でリスク評価して、高リスクの拠点の改善を進めています。また、低リスクの拠点においても資源の有効活用のために、水の取水量の削減に取り組んでいます。

2021年度は、水漏れの改善やリサイクル推進などの削減に取り組みました。また、排水処理施設を計画的に更新するなど、よりきれいな排水にするように取り組んでいます。

■水リスク低減の2030年マイルストーン[グローバル]

| 項目 | 2030年度目標 | |

|---|---|---|

| リスクが高いエリア | 水質 | 4拠点で対策完了 |

| 取水量 | 7拠点で対策完了 | |

| リスクが低いエリア | 売上高当り取水量 | ’19年度比11%減 |

■売上高当り取水量(指数※5)[単体]

- ※5 基準年を100とした場合の数値

エコブランド “Re-S” 回収・再生

廃棄物低減の一環として、エアバッグやハンドルなどの自動車部品の生産工程で出る端材を利用した商品を「Re-S」ブランドとして展開しています。

一般消費者を含めて広く販売しており、近隣の商業施設でのポップアップショップへの定期的な出店や自社オンラインショップなどでの販売を進めています。

また、本活動では、異業種とのコラボレーションを積極的に進めており、B to Cビジネスのノウハウ蓄積につなげています。

2021年度は、プロ野球 中日ドラゴンズのマスコット「ドアラ」、障がい者施設「やまなみ工房」、金城学院大学の学生などとのコラボ商品企画を進め、発売しています。

Re-Sは「Re-born」や「Re-cycle」といった「Re」から始まる環境に優しい活動を進めることでサステナビリティ「S」を高めるという意味を込めています。

https://res00.base.shop/

Re-Sオンラインショップ

代表的な商品

代表的な商品

エアバッグ×

エアバッグ×

シートベルト

金城学院大学

金城学院大学

とのコラボ品

森町工場の排水処理施設を更新

設置から30年以上が経過した森町工場の工程系排水処理施設を2018年度に更新しました。従来より高度な処理(膜分離式活性汚泥法)の採用と常時監視機能の拡充により、従来よりきれいな安定した水質での排水を実現しました。将来は、冷却水としての活用を検討しています。

雨水利用による水使用量低減

当社グループの豊信合成(株)では、工程の循環水やグリーンカーテン、リフレッシュスぺースの植物への水やりに雨水を利用し、水使用量を約3%低減しました。