脱炭素社会の構築

車両の燃費性能向上に繋がる製品の軽量化に加え、生産性の向上、物流の効率化などにより、CO2排出量の低減を推進しています。

基本的な考え方

パリ協定で締結された、世界の平均気温上昇を産業革命前比2℃未満に抑える目標の実現はもちろん、今世紀末までに温室効果ガスの排出について、実質ゼロを実現しなければならないと考えます。当社はTG2050環境チャレンジで掲げたCO2排出量のゼロ化を目指し、これまで培ってきたモノづくり力に加え、次世代カーを見据えた新工法や製品の開発力を活かし、2020年度までの活動目標「第6次環境取り組みプラン」に実行計画を落とし込んで活動しています。さらに中間の2030年度目標として、CO2排出量を2015年比で43%削減することを目標に掲げ、段階的かつ具体的なCO2削減を進めていきます。また、製品のライフサイクル全体におけるCO2排出量の低減を図るために、物流の効率化などにも取り組んでいます。

CO2排出量の低減

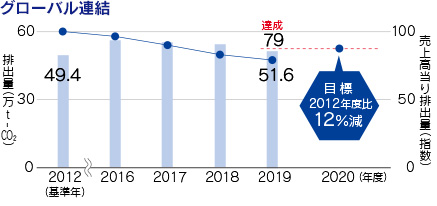

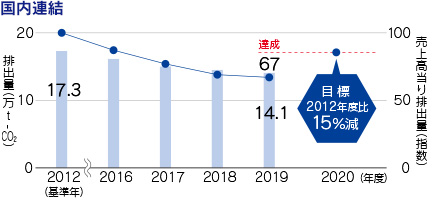

豊田合成グループでは、2020年度目標達成に向け、製品段階、生産段階、ライフサイクル全体におけるCO2排出量(売上高当り)の低減を推進しています。

製品開発段階:環境に配慮した製品開発

製品段階では、環境に配慮した次世代カーへの製品提供、燃費向上に向けた軽量化、エネルギー消費が少ない製品の開発を材料技術・製品設計・生産技術の各技術領域が横断的に進めています。例えばインストルメントパネル周辺部品などの内装部品、ホースなどの機能部品において、材料置換(金属→樹脂、ゴム→樹脂など)、部品点数の削減、機能統合、強度の確保をした上での薄肉化などを積極的に進めています。

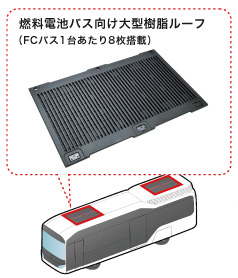

燃料電池バス用大型ルーフの樹脂化

燃料電池スタックと高圧水素タンク上側に設置される大型ルーフを金属から樹脂に変更し軽量化を実現しました。従来は強度に勝る金属製でしたが、衝撃や熱への耐性を持ちつつ厚みを抑えて軽量化に寄与する樹脂材料を開発。さらに大型部品を一定の厚みで高精度に成形する技術を用いることで、機能を損なうことなく軽量化することができました。

この大型ルーフはトヨタ自動車株式会社の燃料電池バス(FCバス)に採用され、2020年の東京オリンピック・パラリンピックに向けて東京都を中心に100台以上が導入される予定です。

生産段階:新工法開発、日常改善などによる低減

生産段階では、2016年度に立ち上げた生産技術環境分科会などを通して、使用エネルギーを極小化する新工法の開発、省エネルギー設備の導入などを行っています。

また、日常改善を実施して、徹底的に無駄を排除する活動を行っています。現在は、2016年に結成したTG-ESCO(現地・現物で低減活動を行う専門チーム)によって、最新技術、他社の好事例などの情報収集・社内への適用も含めて、現地・現物で改善活動を行っています。

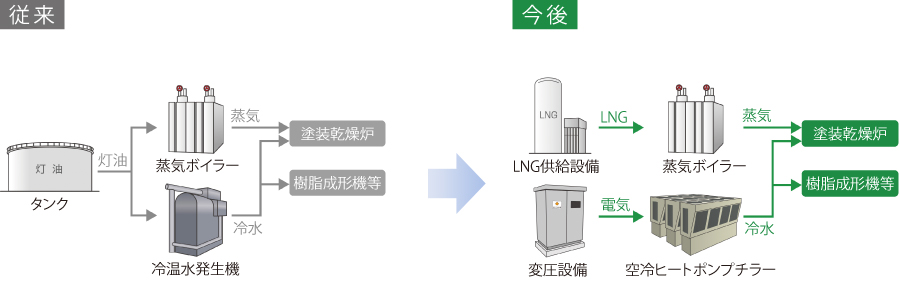

ボイラー燃料および冷温水発生機燃料の灯油をLNG、ヒートポンプに転換

瀬戸工場に液化天然ガス(LNG)設備を導入し、ボイラーおよび冷温水発生機の燃料である灯油をLNGとヒートポンプに転換することで、CO2排出量を低減しました。加熱・冷却設備のエネルギーを灯油からLNGとヒートポンプに切り替えることでCO2排出量の大幅低減に加え、大気汚染の原因となる硫黄酸化物(SOx)や窒素酸化物(NOx)の低減にもつながりました。

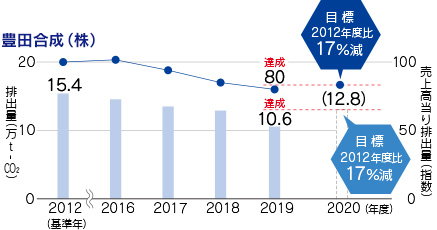

CO2排出量・売上高当りCO2排出量(指数)※1

- ※1 売上高当りCO2排出量(指数)は基準年を100とした場合の数値

- 【CO2換算係数について】

国内のCO2換算係数※2は、1990年の経団連係数を使用しています。

また、海外のCO2換算係数は、GHGプロトコル(2001年)を使用しています。 - ※2 電力:0.37070t-CO2/MWh、A 重油:2.69577t-CO2/kL、

LPG:3.00397t-CO2/t、都市ガス:2.15701t-CO2/ 千Nm3、

灯油:2.53155t-CO2/kL、 LNG:2.68682t-CO2/t、

ガソリン:2.36063t-CO2/kL

(ガス会社の都市ガス発熱量変更の外部要因を除く)

ライフサイクル:材料・部品調達、物流効率化などによる低減

環境に配慮した材料・部品調達を図るために、グリーン調達ガイドラインを策定し展開しています。サプライヤーの定期調査を行い遵守状況を確認するとともに、改善を図る場合は支援も行っています。

さらに、トラックの積載量向上、物流動線の短縮などを狙いとした配車、輸送方法の見直しなどの物流の効率化に取り組むなど、ライフサイクルにおけるCO2排出量の低減活動も積極的に行っています。

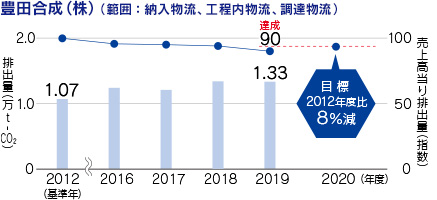

■物流CO2排出量・売上高当り物流CO2排出量(指数)※1

再生可能エネルギー

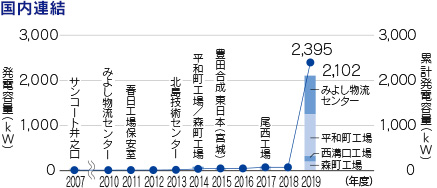

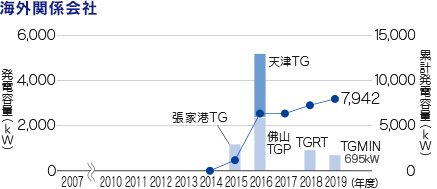

クリーンなエネルギーである太陽光発電、風力発電の設置、グリーン電力の購入など、再生可能エネルギーを2020年度までにグローバル全電力の2%相当を目標に導入を進めています。また、次なるチャレンジ目標として、2030年度までにグローバル連結で20%以上を目指して拡大を進めていきます。

■太陽光発電の導入(ソーラーパネル付きの外灯などスタンドアローン方式のものは除いています)

TGRTに太陽光発電システムを設置

タイのTGRTに、太陽光発電システムを設置しました。発電容量は915kW。TGRTの購入電力量8%に相当し、CO2の低減効果は年間760t-CO2になります。

いなべ工場に風力発電システム、地中熱空調システムなどを設置

いなべ工場に、風力発電システム(10kW)、地中熱空調システムなどを設置しました。今後、太陽光発電システムなどの設置を計画しています。

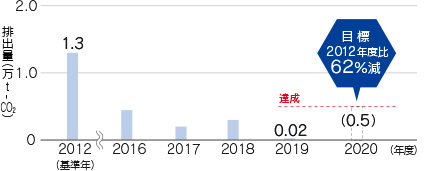

温室効果ガス(6ガス)※3 排出量の低減

6種類の温室効果ガスのうち、当社で使用している3つのガス(HFC、PFC、SF6)について低減活動を行っています。ハンドルの芯金生産に使うシールドガスなどは、いずれも環境負荷の低い代替ガスへの切り替えを2015年度までに完了しました。その結果、温室効果ガスを2012年度比で74%低減しました。今後も低減活動に取り組んでいきます。

- ※3 ハイドロフルオロカーボン(HFC)、パーフルオロカーボン(PFC)、

六フッ化硫黄(SF6)、メタン(CH4)、亜酸化窒素(N2O)、三フッ化窒素(NF3)

■温室効果ガス(6ガス)排出量(CO2換算値)

環境に優しいLEDのパイオニアとしての貢献

LED応用製品の開発と普及促進

人の肌や商品などの対象物をより自然に美しく見せるため、太陽光に近い自然な色味を追求した太陽光LEDを開発するなど、“見える光”から“魅せる光”へ光の質の向上を進めています。また、当社のLED技術や製品の魅力を広く知っていただくため、国内外の展示会やイベントに参加し、LEDの普及促進を図っています。

LEDの情報はこちらをご覧ください。

LED照明付きエアコンレジスターの開発

LED照明付きエアコンレジスターの開発

エアコンの風向や風力を調整するノブに、夜間の視認性を高めるLED照明を付けたエアコンレジスターを開発しました。従来は、ノブの繰り返し操作によってワイヤハーネスの破断などの懸念がありましたが、今回、車載製品では世界初となる共振式のワイヤレス給電技術※4を用いることで課題を解消。夜間の操作性向上とともに、車室内のムード演出や先進感、高級感を高めることに貢献しています。また、光源にLEDを使用することで、低消費電力にも貢献しています。

- ※4 1つの物体の振動(周波数)が他の物体にも伝播する「共振」の原理を利用したワイヤレス給電技術。送電側と受電側の回路の磁界(周波数)を共振させて電力伝送することで、離れた場所にも送電できるのが特徴。