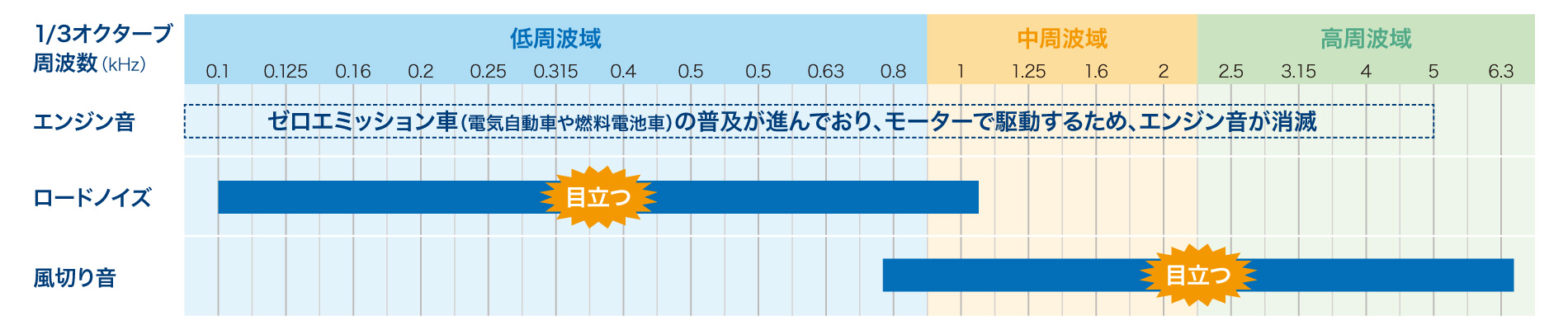

走行中にCO2を排出しないゼロエミッション車(電気自動車や燃料電池車)の普及が進んでいます。モーターで駆動するため、エンジン音がなくなり静粛性が増す一方で、走行中の風切り音などが目立つようになり、騒音や雨水などの車内への浸入を防ぐ部品であるウェザストリップには、これまで以上に遮音性が求められます。

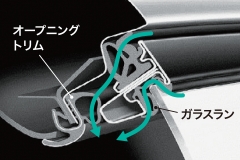

自動車のウェザストリップ製品で世界トップレベルのシェアを持つ豊田合成は、走行中の音の発生源を明らかにしようと、「音の可視化」を取り入れた独自の性能評価システムを確立して、従来よりも遮音性を高めた「オープニングトリム※1」「ガラスラン※2」を開発しました。すでにLEXUSをはじめとする高級車種を中心に採用が広がっており、車室空間の静粛性や快適性の向上に貢献しています。

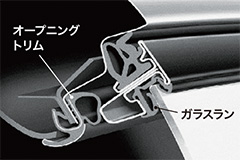

※1 ドア開口部のボデー側に取り付けるシール部品

※2 窓枠に取り付けるシール部品

01独自の評価システム

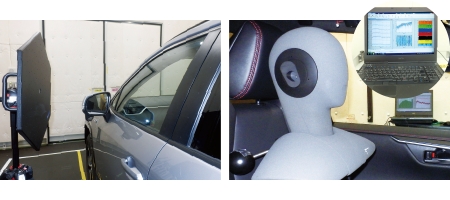

「音の可視化」とは、タイヤが道路に擦れる音や窓ガラスの周辺から伝わる音を計測して「見える化」すること。ウェザストリップ製品単品とドア構造を模擬した治具を用いた従来の試験手法(車を構成する部品を作業台に備え付けて行うベンチ評価)では、走行時に車内に入ってくる全ての騒音を拾うことはできていませんでした。従来の評価システムでは、音の入力方法に限界があると判断し、実車での評価手法にシフトすることにしました。走行中の車内の音を測定するダミーヘッドを設置し、複数のマイクロフォンでリアルタイムに異音を拾う環境を整備。特にマイクロフォンの設置は、設置角度によって収音の範囲に差が出てしまうことが課題であったため、音・振動に敏感な家電業界などで使われる評価ソフトを応用し何度も試行錯誤を重ねました。こうしてウェザストリップに特化した何種類もの測定・評価方法を確立しました。

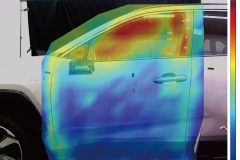

この評価方法を用いて、自社の実験棟やテストコースで測定・評価を繰り返しながら、音の正体を詳しく分析しました。分析の結果、ドア全体で「風切り音」や「ロードノイズ」が騒音の多くを占めていることが分かりました。さらに騒音の発生箇所がデータ上で明らかとなりました。音の正体が分かったことで、静粛性のさらなる向上を目指した開発に拍車がかかりました。

■新評価システム

■音響の可視化

車室内に音源スピーカーを設置し、車両ドア周りの音漏れなどをリアルタイムで測定。音響可視化マッピング技術によって、短時間で精度よく音源の特定ができるようになった。

■音と周波数の関係

02設計の新たな試み

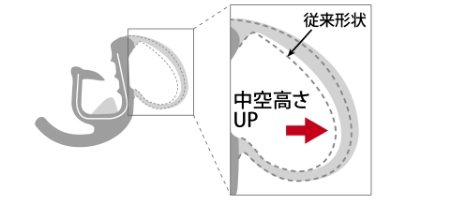

オープニングトリムはボデーとドアの隙間を埋める役割を担いますが、高速走行時の負圧※3により、ドアが外へ引っ張られて隙間が生じることで、風切り音が発生します。高速走行でも隙間が生じないように、オープニングトリムの中空部分の拡大を試みたなかで、2つの課題が浮上しました。それは、外側の固い表面保護層(ソリッド被膜)も中空部分の動きに沿って伸びやすくすることに伴い、外観不良や形状が安定しづらくなるという点とドアが閉まりにくくなる点です。

ソリッド被膜は乗員が乗り降りする際、中空部が擦れて破れないよう耐久性を高める役割を持ちます。中空部を拡大させるために、この被膜を廃止し、代わりに表面処理剤で保護することにしました。その材料開発にあたっては、約10種の材料の物性を明確にすることで、最適な配合を見つけ出しました。これにより、表面の耐久性を保ちつつ、静粛性向上を実現できました。

■オープニングトリムの断面図

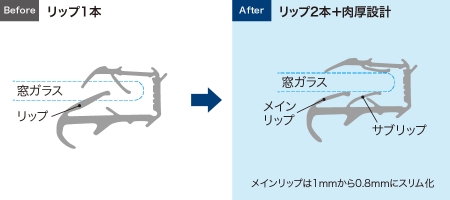

ガラスランは窓ガラスの昇降をスムーズにし、ドアとの隙間を埋める役割を担います。しかし、オープニングトリムと同様、高速走行時には隙間が生じるため風切り音が発生します。そこで遮音の決め手となるリップ状の部位を、従来の1本から2本に増やすことにしました。限られた狭い空間に2本のリップを成立させるため、形状などを工夫し、時速100km/hでも風切り音である高周波~中周波の音(2~3デシベル)の抑制に成功、優れた遮音性を可能にしました。

※3 ある空間の圧力が周囲の圧力より低い状態のこと

■ガラスラン(ダブルリップ+肉厚設計)

03さらなる静けさを車室空間へ

遮音性を高めたオープニングトリムとガラスランによって「風切り音(中〜高周波域の音)」は低減できましたが、「ロードノイズ(低周波域の音)」は課題として残っています。今後は、テストコースでの実測評価にシミュレーション技術を活用した評価システムを組み合わせて精度を高め、開発のさらなるスピードアップを図ります。高分子材料の知見を活かした遮音性能を高める材料開発も合わせることで、シール部品の付加価値向上への取り組みは続きます。

開発者の声

より静かで快適な車室空間に貢献したい

電気自動車が普及すれば、車室空間における静粛性へのニーズはさらに高まり、シール部品の果たす役割も一層大きくなると期待されます。天候や風向きに左右されず、安定したデータをとれる実車評価手法やシミュレーションは、開発期間の短縮やコストの削減にもつながります。この強みを活かし、次世代シール部品をいち早く世に送り出すことで、より快適なゼロエミッション車の実現に貢献していきたいと考えています。

ウェザストリップ開発部 グループリーダー 野尻 昌利