技術力

- HOME

- 技術力

70年以上にわたって培った「ゴム・樹脂分野の知見」と「新規事業開発の経験」をつよみに、CASEやカーボンニュートラル、SDGsといった時代の潮流や環境変化を敏感にキャッチし、柔軟に対応できる技術体制を整えています。

ゴム・樹脂分野の知見

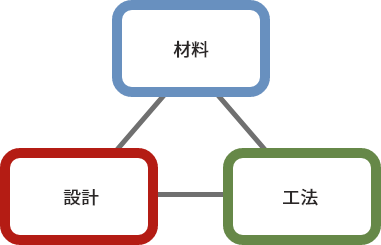

「材料」「設計」「工法」、三位一体の開発体制

材料開発・設計・工法開発を自社で行うことで、高品質な製品をリーズナブルにお届けできます。

- 【材料】

ゴム・樹脂の素材の「配合」とそれらを混ぜ合わせる「混練」の技術で、品質とコストのバランスにすぐれた材料の開発 - 【設計】

材料の特性を最大限に活かし、製品としての性能を高める設計ノウハウ - 【工法】

製品を高品質・低コストで環境負荷も抑えて生産するための、設備の小型化といった各種工法の開発

製品事例高圧水素タンク

燃料電池車(FCEV)の主要部品の1つで、2代目MIRAIに搭載されている3本のタンクのうち1本が当社製です。

1回の水素充填で走れる航続距離を延ばすには、たくさんの水素を効率的に貯蔵することがポイントとなります。

- ①水素の透過を防ぐ特殊な分子構造を持った樹脂容器材の開発

- ②耐圧層(炭素繊維強化プラスチック)を薄肉化するための最適な材料の選定

- ③より強度を高める炭素繊維強化プラスチックの巻き方の考案

- ④樹脂容器の溶着方法の見直しによる加工時間短縮・不良低減

など当社の「材料・設計・工法」のノウハウを活かし、初代MIRAIの高圧水素タンクと比べ、貯蔵効率を約1割向上しました。

新規事業開発の経験

当社の社是である「限りない創造 社会への奉仕」のもと、約70年の歴史の中で安全・環境など時代のニーズをいち早く捉え製品開発に成功してきたいくつもの経験が、TG Spiritに掲げている「チャレンジ」精神の基盤となっています。先人から受け継がれてきたマインドを大切に、社会課題への取り組みを通じて社会の発展に貢献し続けていきます。

世界初への挑戦

-

SRSカーテンエアバッグ -

青色LED -

発光機能付き

ミリ波レーダ対応エンブレム -

軽量オープニングトリム -

樹脂フューエルフィラーパイプ

社会課題への新たな挑戦

環境

-

パワーデバイス -

エシカルブランド Re-S(リーズ)

グローバルネットワーク

主要な自動車市場をカバーする技術開発体制

自動車メーカーの海外現地での車両開発へも対応できるように、海外現地と本社の技術・開発・生産技術との細やかな連携により、スピーディな車両開発をサポートしています。

開発から生産までの一貫対応

製品の企画・デザインの提案から、材料開発、設計、そして高い品質での生産までを一貫して手掛け、お客様のニーズに柔軟にお応えしています。

-

企画デザイン

未来の製品を描き、技術を導く。

次世代車両の、その先を考える。それが豊田合成の企画デザイン。

市場調査を行うとともに、ユーザーが感じる「うれしさ」を数値化。

そして求められる製品をデザインし、ゴム・樹脂・LEDといった豊田合成独自の技術で実現。

自動車メーカーに提案する。

視線の先は2030年…さらにその先へ。

先進技術の製品化を目指し、豊田合成の未来を導く。 -

開発

理想を現実にするための課題解決。

新たな価値を持つ製品を生み出すことが、開発のミッション。

製品に新しい機能や性能を与える機構や回路の開発と、

分子構造まで踏み込んで製品ごとに最適な素材を創り出す材料技術が一体となり、

付加価値の高い製品を実現するための課題に、

互いにアイデアを出しながら多面的アプローチで挑んでいる。 -

設計

製品にユーザー視点を注ぎ込む。

デザイン画を図面に。

豊田合成の設計が追求するのは、製造の効率と、ユーザーの使い勝手。

たとえばカップホルダ一つにしても、

あらゆる種類のペットボトルを保持できるよう、形状・機構を考案していく。

心地よく安全な車は、ユーザーを徹底的に見据えることから生まれる。 -

設計

論理的な性能予測と現象解析。

“物”を作らずCADデータから仮想的に予測・評価するCAE。

“物”を使って実現象を評価・解析する実験。

CAEと実験から現象を論理的に解明し製品設計に反映する。

材料開発から素材の特性を詳細に把握する豊田合成だからこそできる

豊田合成の評価技術はお客様に選ばれる大きな理由の一つである。 -

生産準備

高品質を、早く確実に市場へ。

生産準備の仕事は、設計段階から始まる。

設計で行う製品形状や素材の決定と並行して、

使用する成形機・金型・材料・加工条件を検討し、シミュレーションを行う。

金型に樹脂材料を流し込むための穴の位置や温度管理が、製品の外観や性能を左右する。

目指すのは、設計図完成と同時の生産開始と確実な良品の生産である。

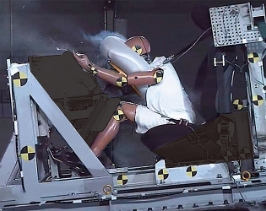

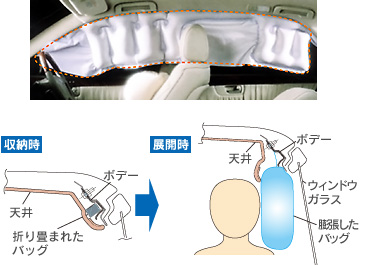

SRSカーテンエアバッグ

ルーフサイドに搭載され、側面衝突時に側面の窓を覆うように膨らみ、乗員の頭部を保護するエアバッグ

展開シミュレーションをはじめとする様々な解析・評価技術を駆使し、側面衝突時の頭部への衝撃を緩和する最も有効なシステムとして評価されるカーテンエアバックを開発。1998年、世界に先駆けて量産し、日本ではプログレに初めて搭載された。

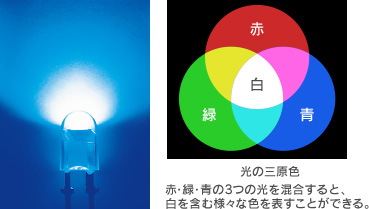

青色LED

低消費電力・長寿命などの特徴をもつ、青色の光を発する発光ダイオード

1991年、名古屋大学赤﨑教授の指導のもと、「光」「電球」「蛍光灯」に次ぐ「第4世代の光」となる青色LEDの開発に成功。すでに実用化されていた赤・緑のLEDとの組み合わせにより『光の三原色』が揃い、ディスプレイのフルカラー表示やLEDによる白色照明が実現。

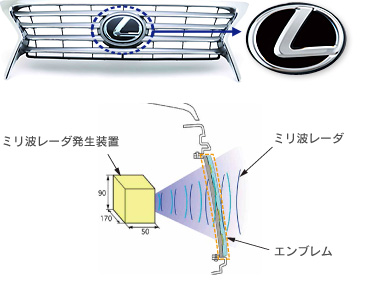

ミリ波レーダ対応エンブレム

衝突予防システム「ミリ波レーダ」に対応したエンブレム

従来のエンブレムでは凹凸あるデザインや金属が施され、ミリ波レーダが透過しなかったが、金属の蒸着技術と電波透過塗料の開発によって、めっき同等の金属光沢・デザインを再現したミリ波レーダ対応エンブレムを開発。

軽量オープニングトリム

車内を雨風や騒音から守るため、車体側のドア開口部に用いられたシール部品

オープニングトリムの材料構成で最も使用量・質量が大きいソリッドゴム材の材料開発などにより、発泡化を実現。これにより、全使用ゴムの発泡化が可能となり、約30%の軽量化に成功。

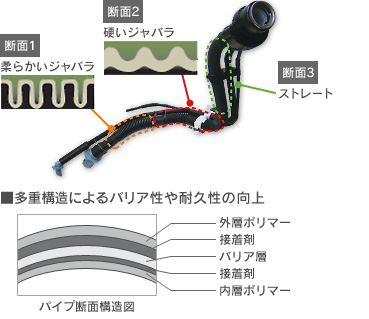

樹脂フューエルフィラーパイプ

燃料を給油口から燃料タンクに送るパイプ

コルゲート(ジャバラ)成形技術により、3種の異なる断面を一貫成形(柔軟部・剛性部・ストレート部)することに成功し、従来の金属製と同等の性能を持つ「オール樹脂」のフューエルフィラーパイプを開発。また、パイプの多層構造により、樹脂の耐燃料性・耐久性を向上。これらにより50%の軽量化実現。