脱炭素社会の構築

基本的な考え方

「パリ協定」で締結された、世界の平均気温上昇を産業革命前比1.5℃に抑える目標を実現するためには、2050年までに温室効果ガスの排出量を実質ゼロにしなければならないとされています。当社は、この脱炭素社会への移行に関する社会からの要請を認識し、「パリ協定」で締結された地球温暖化対策に関する合意内容に賛同しています。2023年8月には、自社の生産活動などに伴って発生するCO₂排出量(Scope1, 2)について、カーボンニュートラル実現時期を2050年から2030年へと20年早期化する新たな目標を策定し、材料・部品・製品の調達などに伴うCO₂排出量(Scope3)目標を設定しました。さらに、脱炭素の国際認定「SBT認定」を取得し、バリューチェーン全体で活動しています。

TCFDの提言に賛同

当社は、2019年5月、気候関連財務情報開示タスクフォース(TCFD)に賛同を表明し、ガイドに基づいたリスク・機会と対応のシナリオ分析を行いました。そして、2030事業計画への反映やTG2050環境チャレンジ、2030年のマイルストーンの見直しを行うなど、事業活動全体で取り組みを加速するとともに、関連情報の開示を積極的に進めています。

2030年へカーボンニュートラルの実現時期を前倒し

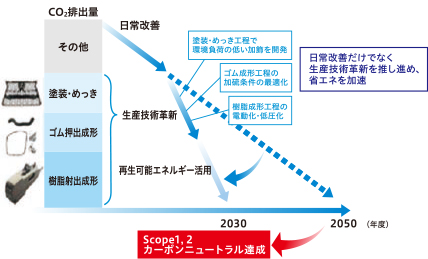

当社は、2023年に自社の生産活動などに伴って発生するCO2排出量(Scope1, 2)について、カーボンニュートラル実現時期を2050年から2030年へと20年早期化する新たな目標を策定しました。その実現に向けて、日常改善や生産技術革新を加速させ、エネルギー使用量を極小化し、設備更新にあたっては、脱炭素社会への促進となるようにインターナルカーボンプライシング(ICP)を導入し、環境投資を積極的に実施していきます。また、必要なエネルギーについてはグリーン電力などの再生可能エネルギーを活用していきます。

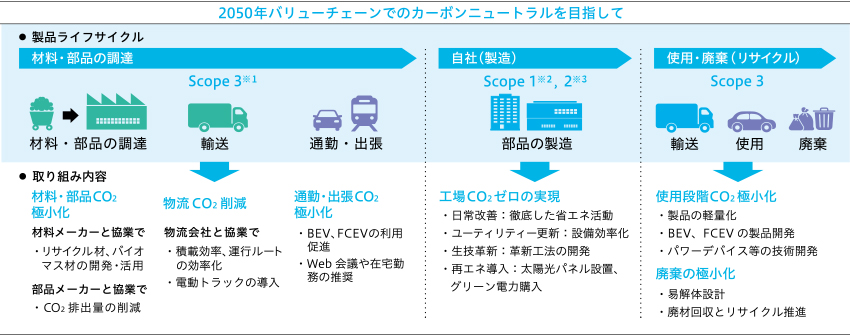

■カーボンニュートラルの実現に向けた活動

脱炭素の国際認定「SBT認定」を取得

2023年11月には、2030年目標がパリ協定に準拠した目標Science Based Targetsであるとして国際イニシアティブであるSBTiから認証を取得しました。

| SBT認定目標 当社の2030年CO2削減目標 (いずれも2019年比) |

SBT基準 | |

|---|---|---|

| Scope1+2 | ▲46.5%※1 | ▲46.2%以上(1.5℃水準)※2 |

| Scope3 (カテゴリ1) |

▲27.5% | ▲27.5%以上(WB2℃水準)※2 |

- ※1 2030年目標 再生可能エネルギーなどを組み合わせ、カーボンニュートラルを実現

- ※2 CO2排出量の削減レベルを指し、地球温暖化による気温上昇がそれぞれ「1.5℃未満に抑えられるレベル」、「2℃を十分に下回るレベル」を意味する

CO2排出量の低減

当社は、2030年の目標達成に向け、車両の燃費性能向上につながる製品の軽量化に加え、生産性の向上、物流の効率化などにより、ライフサイクル全体(Scope1, 2, 3)におけるCO2排出量の低減を推進しています。

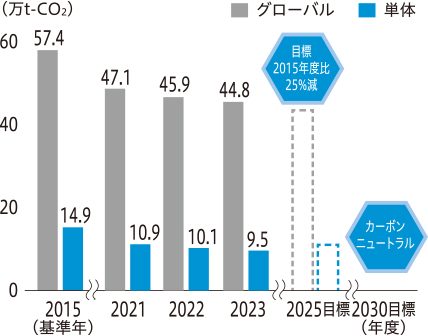

■CO2排出量(Scope1, 2)

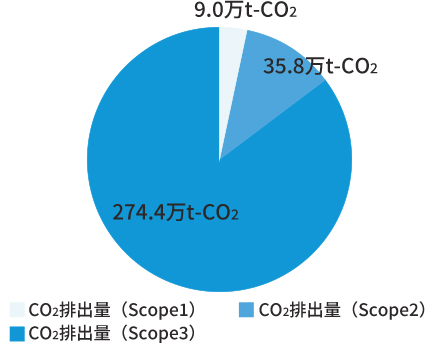

■2023年度CO2排出量[グローバル]

製品開発段階:環境に配慮した製品開発

- 材料

- 設計

製品開発段階では、環境に配慮した次世代自動車への製品提供、燃費向上に向けた軽量化、エネルギーやCO2排出量が少ない製品の開発を材料技術・製品設計・生産技術の各技術領域が連携して進めています。例えばFCEV向け高圧水素タンクの製品開発、インストルメントパネル周辺部品などの内外装部品、ホースなどの機能部品では、強度などの品質を確保した上で、材料置換(金属→樹脂、ゴム→樹脂など)、部品点数の削減、機能統合を実施し、軽量化を進めています。また、仕入先様などと連携してバイオ材やリサイクル材などのCO2排出量の少ない材料の開発も積極的に進めています。

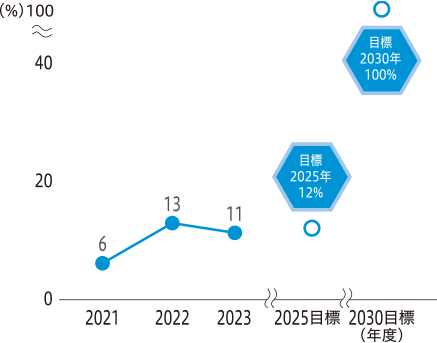

生産段階:新工法開発、日常改善などによる低減及び再生可能エネルギー導入率の拡大

- モノづくり

工場CO2排出量ゼロの実現に向けて、2030年マイルストーンを設定し、工場での日常改善、生産技術革新、ユーティリティーの高効率化など徹底的にエネルギー使用量を削減し、残ったエネルギーは、太陽光発電設備の設置やグリーン電力の購入など、再生可能エネルギーの拡大で実現を図っています。特に、再生可能エネルギーは2030年度までに、全電力の再生可能エネルギー化を目指して活動を進めています。

■再生可能エネルギー導入率 [グローバル]

物流段階:積載効率の向上などによる低減

- 設計

- モノづくり

物流会社と協業で、AIなども活用してトラックの積載量向上や物流の効率化等でCO2低減を推進しています。また、軽油代替燃料として「リニューアブルディーゼル燃料※3」の実証実験を行い本格的な導入を検討しています。

- ※3 リニューアブルディーゼル燃料:廃食用油などから製造され、石油由来の燃料と比べてCO2排出を9割削減する

材料・部品調達段階:仕入先様との協働による低減

- 材料

- モノづくり

仕入先様との「省エネ道場」を通じたCO2削減の好事例の共有やデータの実測支援などでCO2低減を推進しています。

■バリューチェーンでのCO2排出量低減活動

- ※4 企業が間接的に排出するサプライチェーンでの温室効果ガス排出量(原材料製造、輸送、出張、通勤など)

- ※5 企業自身が直接排出した温室効果ガス排出量(化石燃料・天然ガスなど)

- ※6 間接的に排出した温室効果ガス排出量(購入電力など)

温室効果ガス(6ガス)※7 排出量の低減

6種類の温室効果ガスのうち、当社で使用している3つのガス(HFC、PFC、SF6)について低減活動を行っています。ハンドルの芯金生産に使うシールドガスなどは、いずれも環境負荷の低い代替ガスへの切り替えを2015年度までに完了しました。引き続き低減活動に取り組んでいきます。

- ※7 ハイドロフルオロカーボン(HFC)、パーフルオロカーボン(PFC)、

六フッ化硫黄(SF6)、メタン(CH4)、亜酸化窒素(N2O)、三フッ化窒素(NF3)

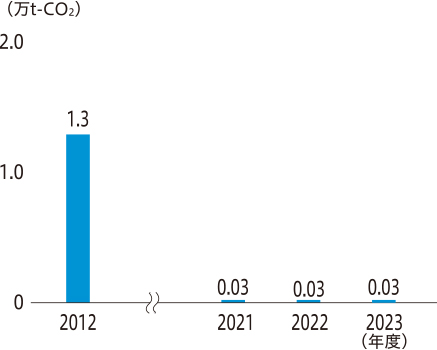

■温室効果ガス(6ガス)排出量(CO2換算)[単体]