取り組み事例

脱炭素社会への取り組み

製品開発段階:環境に配慮した製品開発

- 材料

- 設計

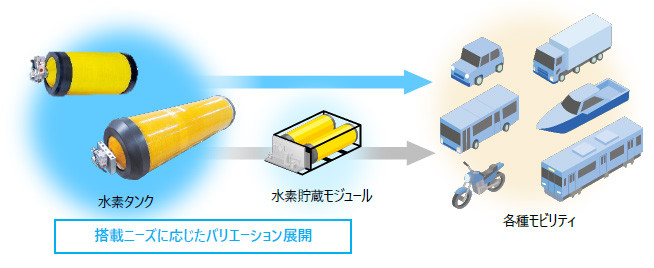

高圧水素タンクが船舶に採用

高圧水素タンクが、水素エネルギーで航行する国内初の旅客船※1に採用されました。この水素タンクは、燃料電池車「MIRAI」向けに、当社とトヨタ自動車株式会社が開発した水素貯蔵技術を応用しており、トラックなどの商用車を中心に搭載が進んでいる大型タイプです。より多くの水素を効率的かつ便利に貯蔵・移送できるよう、大型タンクを複数本組み合わせた水素貯蔵モジュールをトヨタ自動車が開発し、このたび商船三井グループなどが出資する株式会社MOTENA-Seaの旅客船に搭載されました。

- ※1 水素燃料電池とバイオディーゼル燃料発電機の両方を搭載した旅客船「HANARIA」。株式会社MOTENA-Seaが2024年4月に営業開始

大型高圧水素タンク

水素タンクが搭載された旅客船「HANARIA」

(写真:MOTENA-Sea社HPから引用)

水素社会の実現に向けた、水素タンク適用拡大のイメージ

高圧水素タンクが持ち運び可能な「ポータブル水素カートリッジ」に採用

高圧水素タンクが、トヨタ自動車株式会社が開発した「ポータブル水素カートリッジ」に採用されました。

ポータブル水素カートリッジは、水素を安全かつ手軽に持ち運び、各種機器に装着できるため、水素を燃焼させる水素調理器や燃料電池と組み合わせた電源など、幅広い用途での水素エネルギーの利用を可能にします。その内部に使用されている高圧水素タンクには、燃料電池車の「MIRAI」向けに当社とトヨタ自動車が開発した水素貯蔵技術が応用されています。

<ポータブル水素カートリッジ(提供:トヨタ自動車)>

国内向け

欧州向け

<今回採用された高圧水素タンク>

生産段階:新工法開発、日常改善などによる低減

- モノづくり

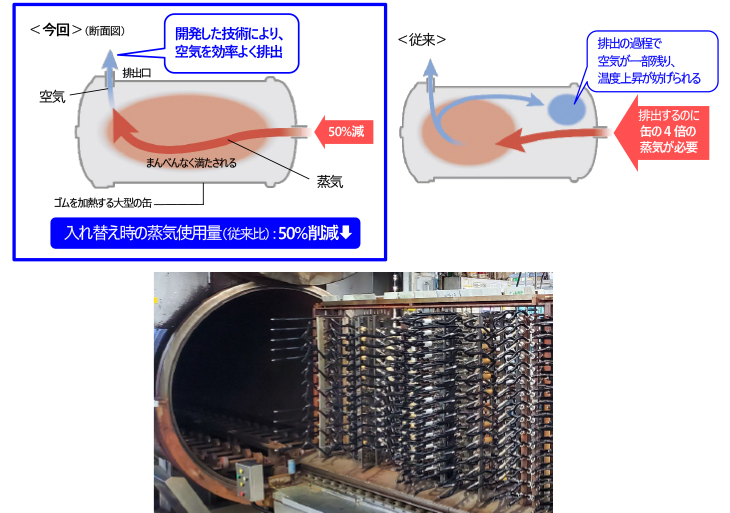

豊田合成と豊田中央研究所、ゴム製品の生産工程の蒸気使用量を低減する技術を共同開発

株式会社豊田中央研究所と、ゴム製品の生産工程におけるエネルギー使用量を低減する新技術を共同開発しました。ゴム製の自動車用ホースは、弾性を持たせるため、成形後に高温の蒸気で満たした大型の缶に入れて加熱します。その際、所定の温度まで上昇させるのに大量の蒸気を使用しており、蒸気を作り出すために使用するガスを大量に消費していました。当社は蒸気の使用量を減らすため、缶内の空気を蒸気に入れ替えるプロセスに着目し、内部の気流や熱分布を高い精度で解析できる豊田中央研究所のシミュレーション技術を活用して、入れ替え時に必要な蒸気量を従来の半分に減らす技術(特許共同出願中)を開発しました。この省エネ技術は、当社の森町工場(静岡県周智郡)で活用しており、年間110トンのCO2削減につながります。今後、国内外において、ゴム製品の生産工程への適用拡大を進めていきます。

蒸気で加熱する大型の缶(奥)とゴムホース(手前)

金型の設計・製造拠点の電力を全て再エネに切り替え

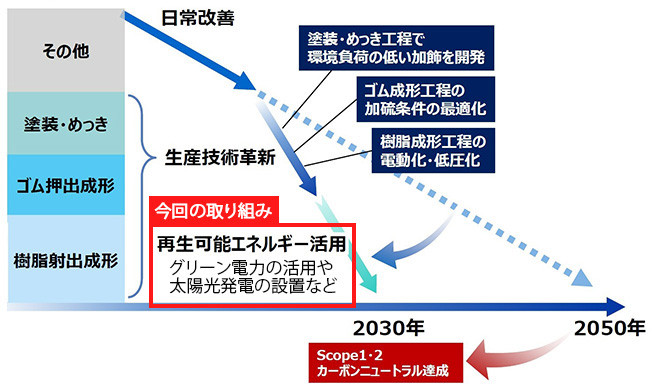

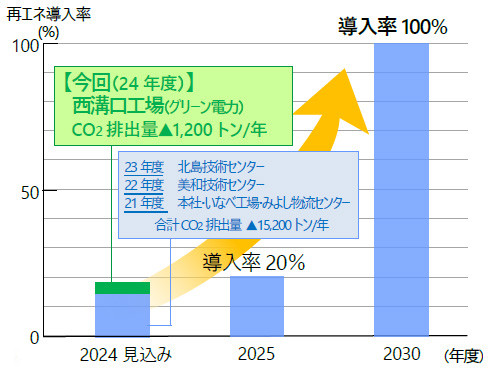

西溝口工場(愛知県稲沢市)で使用する全ての電力を、再生可能エネルギー※2(以下、再エネ)で発電されたグリーン電力に切り替えました。これにより、2024年度のCO2排出量を前年度比で約1,200トン削減します。

当社は、自社の生産活動などで発生するCO2排出量(Scope1,2)について、2023年8月にカーボンニュートラル実現時期を2030年に前倒しすることを宣言し、「生産技術革新と日常改善による省エネ」および「電力の再エネへの転換」をより加速して進めています。再エネへの転換においては、グリーン電力や非化石証書※3の購入、自社での太陽光発電設備の設置などを最適に組み合わせて再エネの利用を拡大しています。

- ※2 太陽光、風力、バイオマスなど自然を利用して作った電気のこと

- ※3 「CO2を排出しない」という再生可能エネルギーが持つ価値(環境価値)を証書化したもの

<カーボンニュートラルの実現に向けた活動>

<再エネ導入計画>

西溝口工場

物流段階:積載効率の向上

- 設計

- モノづくり

トラックの積載量算出を効率化するシステムを開発

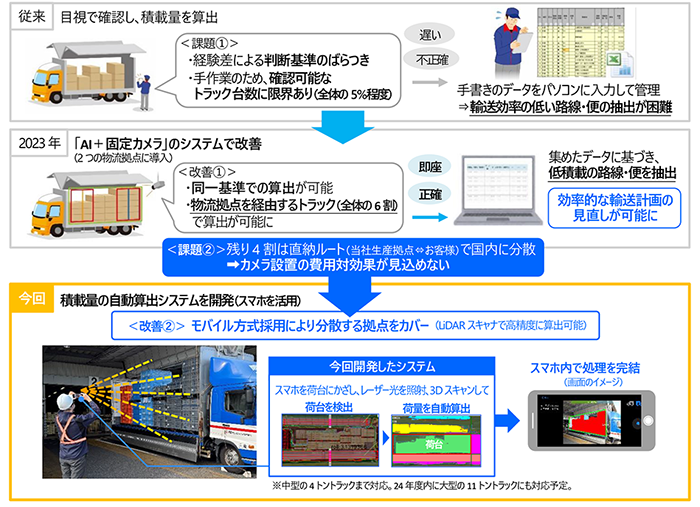

製品納入時における輸送効率向上の取り組みの一環として、スマートフォン(スマホ)の3Dセンシング機能(LiDAR※4)を活用し、トラックの積載量を容易に算出できるシステムを開発しました。

現在、トラックの配車計画時には、お客様であるカーメーカーの各工場の生産量に応じて最適化するため、積載量の定期確認を行っています。従来、各運行路線の担当者が目視で荷台を確認していましたが、判断基準のばらつきや確認可能なトラック台数が限られるといった課題を受け、AIと固定カメラを活用した24時間体制の自動荷量算出システムを2023年に開発し、当社製品の輸送の6割を担う2つの物流拠点※5に導入、積載率を高めてきました。

今回、新たに開発した荷量算出システムは、スマホ内で処理が完結するため使用場所の制限がなく、LiDARスキャナによる高精度な算出も可能です。このモバイル方式のシステムを活用し、輸送の残り4割を占める国内に分散する生産拠点からの直納ルートなどにも輸送効率の向上の取り組みを広げていきます。

- ※4 Light Detection and Ranging。レーザー光を照射し、その反射光の情報を元に対象物までの距離や対象物の形などを計測する技術

- ※5 当社のみよし物流センターと、関係会社であるTGロジスティクスの一宮物流センター

<輸送効率向上のための改善ポイント>

材料・部品調達段階:仕入先様との協働による低減

- 材料

- モノづくり

木質バイオ材を活用した「改質リグニン配合プラスチック素材」を開発

国立研究開発法人森林研究・整備機構(森林総合研究所)と日本固有の樹木であるスギの成分を配合したプラスチック素材を共同で開発※6しました。

脱炭素への取り組みの一環で、プラスチックやゴムに植物由来の原料を配合することで製品の環境負荷低減を進めています。今回開発した「改質リグニン配合プラスチック」は、クルマのハンドルなどに使われるウレタンやナイロンといったプラスチックに、スギから抽出した改質リグニンを配合しています。改質リグニンは、スギから主成分の「リグニン」※7を工業材料として化学的に抽出した物質で、耐熱性・加工性に優れており、当社の材料技術により、プラスチック製品の石油由来材を一部代替することを可能にしました。さらに、今回の改質リグニンの利用の推進は、全国各地で豊富に存在するスギの木材としての付加価値を高めて有効活用する取り組みの一環であり、アレルギー源であるスギ花粉の低減への貢献も期待できます。

今後、当社の主力製品であるハンドルなどの内外装部品への適用も視野に開発を進めていきます。

- ※6 国立研究開発法人である森林総合研究所が代表機関となり、脱炭素社会の実現を推進する「高機能リグニン材料開発コンソーシアム」で共同開発を行っている

- ※7 植物の細胞と細胞をつなぎ合わせる接着剤の役割を持つ木の成分

- ※8 ハンドル用ウレタンは当社で開発中、ハンドルインサートは株式会社天童木工と共同で開発中

「省エネ道場」の開設と仕入先様との事例の共有

生産工程の省エネ事例などを社内で共有し、エネルギーのムダをなくしていくための教育施設「省エネ道場」を美和技術センターに開設しました。仕入先様などとも好事例を共有し、サプライチェーン全体のCO2削減に向けた取り組みを推進していきます。当社は、工場の電力・熱などのエネルギー消費量を減らす「省エネ」(電力総使用量の低減)と、太陽光・風力発電といった「再生可能エネルギー導入率の向上」(電力源の切り替え)により、生産活動におけるカーボンニュートラルの実現を目指しています。

省エネ道場では、ヒートポンプの省エネ効果をヒーターとの比較で体感するコーナー、エアコンプレッサーから送られる空気の漏れや配管の⾧さなどによる動力損失の事例など、計17事例を紹介しています。

省エネ道場

省エネ事例を学ぶ仕入先様

循環型社会への取り組み

生産段階での廃棄物の低減

- モノづくり

- 回収・再生

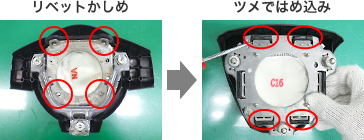

エアバッグパッドの易解体(いかいたい)※9設計による廃棄物低減

従来、パッドと金属をリベットでかしめていたため、不具合時に製品の解体ができず、良品部材も含め全て廃棄物として処理していました。品質面を考慮しつつ固定方法を容易に解体できる構造に変更することで、部材ごと(樹脂パッド、布、金属)に分解できるようになり、リサイクル・有価物化によって、廃棄物を約8.5トン低減しました。今後も同様の観点で廃棄物の低減を進めていきます。

- ※9 いろいろな部品が簡単に取り外しできること

もったいない点検

2018年から資源の無駄を排除するために、工場を点検し是正処置するもったいない点検を定期的に実施しています。2021年度からは点検に生産技術部門も加わり、生産工程から発生する端材や廃材の置き場を中心に環境担当の役員や各工場のトップが点検を行い、分別の徹底状況やリサイクルに向けた改善の検討を行っています。

もったいない点検/稲沢工場

もったいない点検/稲沢工場

製品のリサイクル技術の開発

- 材料

- 設計

- モノづくり

- 回収・再生

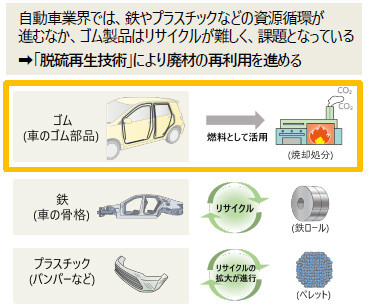

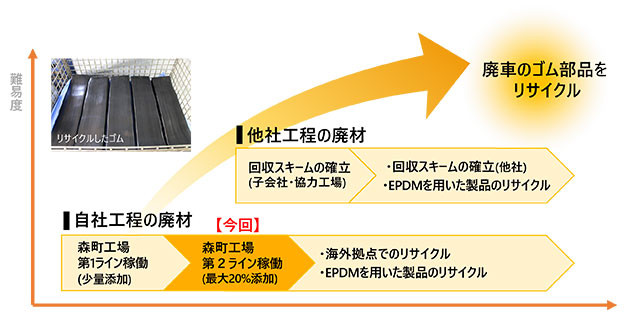

ゴムリサイクル工程の生産能力を強化

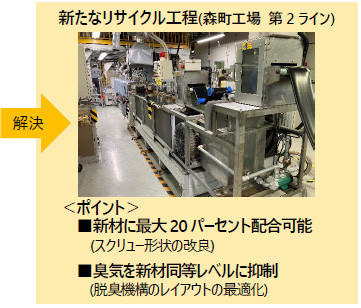

ゴム製品を高品質な原材料に再生できる独自の「脱硫再生※10技術」を用いて、2021年度にリサイクル工程を稼働させ、製品の生産時に発生した廃材の活用を進めてきました。

今回、2本目のゴムリサイクル工程の稼働により、生産能力が従来の2倍となる年間1,200トンになりました。新ラインでは、技術改良によりリサイクルしたゴムの品質も向上したことで、数パーセントだった新材への配合割合を、20パーセントまで引き上げることが可能となりました※11。これにより、森町工場で製造するオープニングトリムウェザストリップ※12のほぼ全ての廃材をリサイクルできるようになりました。

- ※10 ゴムに弾性などを持たせる分子結合を解いてゴムの原材料に戻すこと

- ※11 25年度に量産開始予定

- ※12 車のドア枠などに装着し、雨風や騒音から車室内を守るゴム部品

ゴムのリサイクル拡大の背景

ゴムのリサイクル拡大のステップ

端材を活用した製品開発

ゴムの端材・リサイクル材を活用した製品開発を行い、工場での作業時に疲労を軽減するためのフロアシートの開発を行いました。また、エアバッグの端材を活用したエコバッグ等を開発し、Re-S(リーズ)という商品名で販売を開始しました。

Re-Sは「Re-born」や「Re-cycle」といった「Re」から始まる環境に優しい活動を進めることでサステナビリティ「S」を高めるという意味を込めています。

アシックス社との共同企画によるエアバッグ生地を活用した

サステナブルなスニーカーが「2024年度グッドデザイン賞」を受賞

廃棄されるはずだったエアバッグの生地を活用し、両社が持続可能な社会の実現に向けた取り組みに共感したことで、2023年1月に企画が実現しました。業種の垣根を越えたアップサイクルの取り組みや創意工夫で資材を活かすモノづくりの姿勢が評価され、公益財団法人日本デザイン振興会が主催する「2024年度グッドデザイン賞」を受賞するとともに、グッドデザイン賞審査委員セレクション「私の選んだ一品」※13にも選出されました。

- ※13 審査委員が個人的なお気に入りや注目した受賞デザインを選び、紹介する毎年恒例の企画

水リスクの低減

- モノづくり

森町工場の排水処理施設を更新

設置から30年以上が経過した森町工場の工程系排水処理施設を2018年度に更新しました。従来より高度な処理(膜分離式活性汚泥法)の採用と常時監視機能の拡充により、従来よりきれいな安定した水質での排水を実現しました。

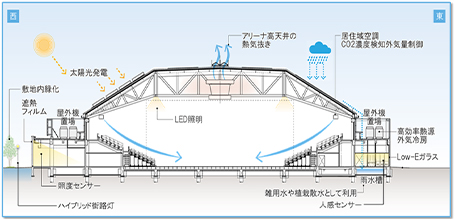

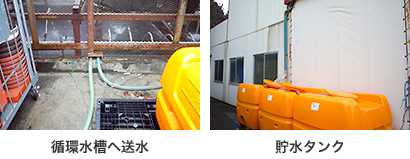

雨水利用による水使用量低減

当社記念体育館(愛知県稲沢市)や当社関係会社の豊信合成(株)では、工程の循環水やグリーンカーテン、リフレッシュスペースの植物への水やりに雨水を利用し、水使用量を低減しました。

当社記念体育館の雨水利用について

当社関係会社の雨水利用

自然共生社会への取り組み

生物多様性に関する主な活動1

里山づくり

「樹守の里」

岐阜県美濃加茂市、木曽川上流に位置する地域

「睦実の里」

静岡県周智郡森町、当社森町工場の敷地内にある山林

この2か所において、地元行政や森林組合と当社従業員が連携し、間伐や下草刈りを行うことで豊かな里山づくりを推進しています。

樹守の里/岐阜県美濃加茂市

樹守の里/岐阜県美濃加茂市

間伐作業のようす

間伐作業のようす

睦実の里/静岡県周智郡森町

睦実の里/静岡県周智郡森町

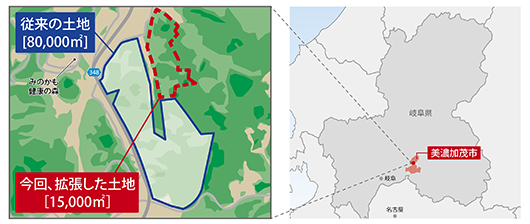

岐阜県での里山づくり活動を拡大

岐阜県美濃加茂市で行っている里山づくり活動を拡大します。国内で森林の管理が行き届いておらず、水の浄化などの機能が低下している課題に対応することで、生態系などの自然環境の回復を目指しています。

当社では、長期環境目標(TG2050環境チャレンジ)の一つに「環境保全・自然共生」を掲げ、ビオトープの設置や河川・干潟の保全、岐阜県美濃加茂市や静岡県森町との協働による間伐や下刈りなどを通じた「里山づくり」を行っています。今回、美濃加茂市の「豊田合成 樹守の里」を従来から約15,000m²拡張し、活動の輪を広げていきます。(現在 9.5ha)

2024年9月16日には岐阜県および美濃加茂市との拡張に関する第4期目となる協定締結式を行いました。

<協定締結式の概要>

・日 時:

2024年9月16日(月)10:00~10:30

・場 所:

美濃加茂市役所

・参加者:

岐阜県林政部次長 小川 美鈴 様

美濃加茂市長 藤井 浩人 様

当社社長 齋藤 克巳 他

左から小川次長(岐阜県林政部)、

当社社長の齋藤、藤井市長

生物多様性に関する主な活動2

藤前干潟クリーン活動に参加

2回/年従業員とその家族が、ラムサール条約※14で登録された愛知県名古屋市の藤前干潟の堤防に台風などの影響で打ち上げられた、大量の発泡スチロールやペットボトルなどのゴミを拾う生態系の保護活動を実施しています。また、ゴミを鳥や魚が食べ命を落としている現状を知ることや、普段入ることのできない干潟に生息している生き物(カニ、トビハゼ、シジミなど)を観察することで、環境について考えるきっかけづくりの場にもなっています。

この活動は、地域の方やNPO団体と協力して進めています。

- ※14 水鳥の生息地となっている湿地の保全・再生に関する国際条約。1971年にイランのラムサールでの国際会議で採択

活動参加者

活動参加者

活動の様子

活動の様子

駆除活動に参加

愛知県江南市と近隣企業合同で実施する特定外来生物「オオキンケイギク※15」の駆除活動に参加しています。この活動は在来植物種の保護を目的としたもので、今後も地域の方と協力し、取り組んでいきます。

- ※15 観賞用として海外から輸入されたが、繁殖力が強く、在来種を駆逐してしまうため、近年は特定外来生物に指定され、栽培や販売などが禁止されている

活動参加者

活動参加者

活動の様子

活動の様子

環境マネジメントの取り組み

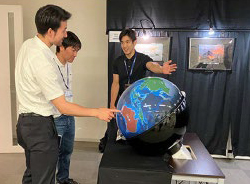

環境考動館の開設(ELC※16通称:エルク)

若手従業員や環境初心者を対象に、環境の基礎知識や社内の取り組みに関する知識習得のため常設で環境知識を学べる場を開設しました。

イラスト・動画の活用や体験型の展示により、世界の環境活動の動向や当社の取り組みを分かりやすく紹介しました。自職場でも応用できるよう、生産工程における省エネ・廃棄物低減や生態系保全の事例を展示。また、より多くの従業員がいつでも閲覧できるようオンライン(イントラネット)の活用や、従業員向けスマホサイトへの掲載も実施しています。

- ※16 エルクとは、Environment Learning Centerの略語

展示会見学の様子

若手従業員への教育

もったいない川柳の募集(環境月間)

環境意識の向上を目的に、身の回りにあるエネルギーや資源、時間などについて、「もったいない」をテーマとした川柳を、豊田合成グループ全従業員から募集しています。部門・会社ごとに選出された代表作品から、金賞1作品を含め合計5名を表彰しました。また、応募作品については、社内向けのホームページへ掲載し、環境意識の向上につなげています。

| 作品 | |

|---|---|

| 金賞 | 買おうかな 迷うレベルは 不用品 |

| 銀賞 | 戦力外 環境変われば 即戦力 |

| 銀賞 | 懐かしの 服着て出掛ける 我が娘 |

| 銅賞 | 明かり消し 夜空眺めて 星座知る |

| 銅賞 | ここ涼しい ねこに教わる 風の道 |

今年度の優秀作品

掲載作品の著作権は、全て豊田合成(株)に帰属しています。

転載、使用はご遠慮下さい。